Ricerca e Sviluppo

Il Progetto Mithril

Un’idea nata da una delle infinite chiacchiere tra Lorenzo Ianniello, del laboratorio Enamel di Gaeta, e l’amministratore di TQM Domenico Benagiano.

Il nome, che incarna perfettamente la natura del progetto, rende omaggio al leggendario materiale immaginato da J.R.R. Tolkien nel suo libro “Lo Hobbit”, dove il mithril viene immaginato come un metallo realizzato e lavorato esclusivamente dai Nani, “leggero come una piuma e forte come le scaglie di drago”.

La ricerca negli ultimi anni ha portato tendenzialmente ad uno studio approfondito sui materiali innovativi da impiegare specialmente in ambito implantoprotesico. Volendo citarne alcuni, ci basta pensare a quelli a base di fibre (vetro, carbonio, quarzo, ma anche kevlar), o al Polietereterchetone (PEEK), che a sua volta fa da matrice ad una miriade di altri materiali. Passi da gigante sono stati fatti anche nel campo dei materiali da rivestimento, quali le resine ibridate con ceramica, adatte a diverse metodiche produttive, sia analogiche che digitali.

Ciò lascia tranquillamente intendere che, in ogni ambito, le colonne portanti della ricerca siano la leggerezza e l’alta capacità di assorbimento e redistribuzione dei carichi.

Il rovescio della medaglia è che per ottenere un materiale nuovo, magari davvero innovativo, è previsto un importante sforzo sotto ogni aspetto, dalle prove di laboratorio ai test clinici. Quest’iter fa sì che tra l’intuizione e l’effettiva messa in commercio si rischi di spendere anni e risorse in misura sicuramente non trascurabile. I quesiti che ci siamo posti sono: è possibile avvalersi di materiali e metodiche “tradizionali” (fresatura e stampa dei metalli), ed ottenere qualità meccaniche allineabili a quelle dei materiali innovativi? E per arrivare a ciò, è sufficiente intervenire unicamente sui protocolli di progettazione CAD? Ovviamente, sì.

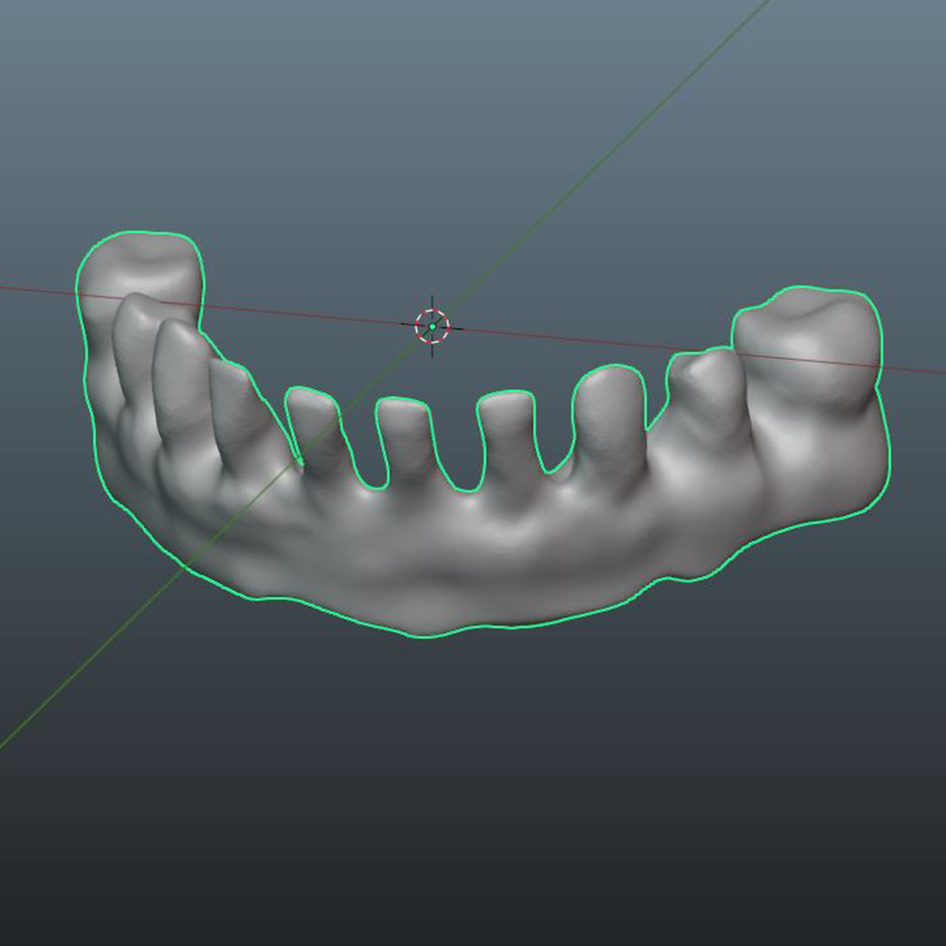

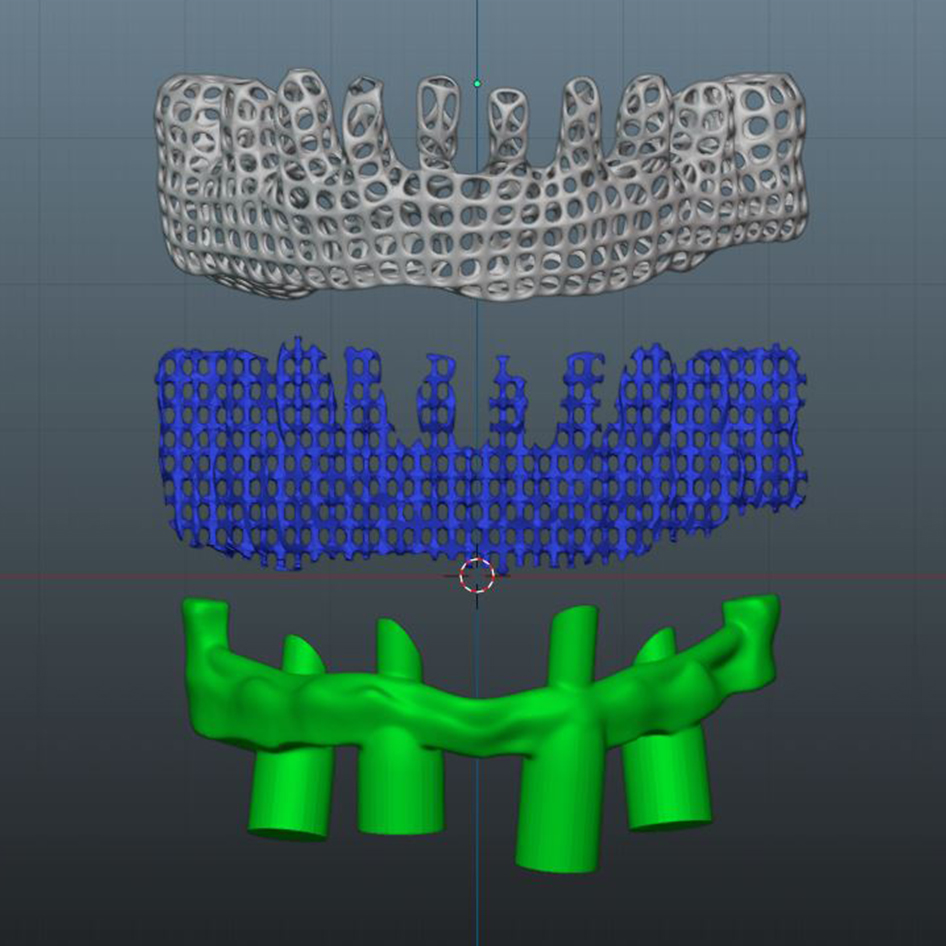

Utilizzando i moduli di #blenderfordental, di cui Lorenzo Ianniello è orgogliosamente tutor e beta tester, è stata disegnata ed ingegnerizzata una classica struttura per toronto bridge seguendo il diagramma di Voronoi, intervenendo non solo sulla superficie della mesh ma anche sullo stesso volume. Per farlo, si è reso necessario prima uno studio intensivo sulla mesh, più nello specifico sulla sua topologia (ovvero la sua composizione geometrica), per poi ricercare le logiche e gli strumenti di progettazione.

Contrariamente a quanto avviene con una modellazione classica di una mesh (che ricordiamo essere costituita da facce, margini e vertici) per ottenere una mesh che sfrutti il Diagramma di Voronoi si interviene unicamente sui suoi margini, dando loro uno spessore che costituirà appunto la struttura stessa. La presenza delle connessioni implantari, delle sedi vite e dei canali ha reso necessaria la progettazione di una struttura interna volta a contenere tutte queste componenti, sorreggendo il tutto ed aggiungendo anche ridondanza strutturale a tutto il progetto. Il primo tentativo, una produzione riuscita, ha però mostrato qualche criticità. Il nesting del pezzo per la stampa in Laser Melting ha richiesto un meticoloso lavoro di posizionamento dei connettori tra i due sottosistemi (barra interna e struttura Voronoi esterna), aggiungendo quindi in maniera non predicibile materiale alla struttura che non apportava tuttavia alcun beneficio a livello strutturale.

Per il secondo tentativo è stata modificata interamente la topologia della struttura di partenza, preferendo stavolta una geometria più regolare.

Avendo volume inutilizzato ancora a disposizione, è stato sviluppato quindi un secondo diagramma di Voronoi esteso per tutto il volume interno della struttura di partenza. Facendo ciò, siamo riusciti alla fine ad ottenere un terzo sottosistema che aggiunge una non più trascurabile ridondanza strutturale.

Parliamo di numeri?

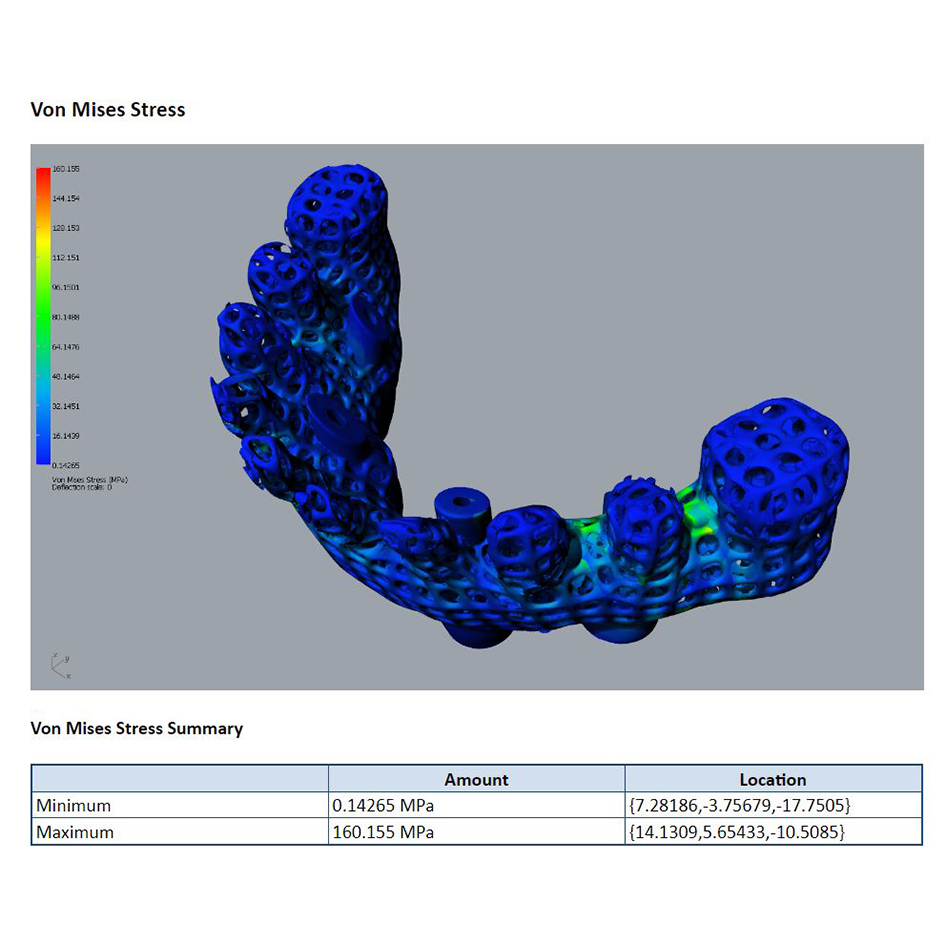

Come dimostrato dalle immagini, la stessa struttura disegnata in maniera convenzionale presenta una superficie totale di 23.5cm2 mentre Mithril si attesta ad un’area di 67.2cm2. Abbiamo ottenuto un incremento di superficie utile all’adesione del 186%. Un focus fondamentale va posto sull’analisi FEM (Finite Element Method). Quest’ultima simula gli effetti di una forza (in questo caso 80Kg) applicata ad una struttura. Come evidenziato dai dati di seguito riportati lo stress massimo corrisponde ad un valore di 160Mpa e una flessione massima di 12um, rientrando quindi perfettamente nei 215Mpa di carico massimo sopportabile dalla lega Cr-Co utilizzata.